工業陶瓷的加工方法——從粉體到精密結構件的完整工藝解析

工業陶瓷(結構陶瓷)以其 高硬度、高耐磨、耐腐蝕、高溫穩定性、絕緣性強 等特點,被廣泛應用于半導體、機械工程、新能源、醫療設備、化工流體等行業。但由于工業陶瓷硬度高、脆性強、成型難,其加工工藝與金屬完全不同,涉及復雜的“成型—燒結—后加工”系統流程。 下面將從行業普遍使用的角度,完整介紹工業陶瓷的主要加工方法。

陶瓷的性能 70% 取決于粉體。常見粉體處理方式包括:

? 球磨 / 濕法分散

改善粉體均勻性、粒度分布、活性。

? 噴霧干燥

形成流動性好、適合成型的球狀顆粒。

? 化學合成法(沉淀、溶膠-凝膠)

用于高純度陶瓷,如氧化鋯、氮化硅、氮化鋁等。

工業陶瓷無法像金屬一樣切削出形狀,因此大部分形狀依賴成型。主流方法有——

1. 干壓成型(常用于片狀、環狀、管狀)

-

利用模具高壓壓制粉體

-

精度高,適合批量

-

成本低

2. 等靜壓成型(適用于柱、棒、厚壁件)

-

模具中充水擠壓,多方向均勻受力

-

密度更均勻、強度更高

3. 注漿成型(適合大型與復雜形狀)

-

利用泥漿倒入石膏模吸水固化

-

可成型大尺寸或復雜結構

常用于:耐火陶瓷、大型異形件。

4. 澆注 / 凝膠注模(高精度復雜件)

-

流變性好,可成型細小結構

-

收縮均勻,精度更高

適用于:半導體基件、精密結構件。

5. 注塑成型(CIM 工藝)

-

類似塑料注塑,通過加熱混合粉體與粘結劑注入模腔

-

成型效率極高

-

能做復雜細孔、卡槽、結構件

適用于:3C精密陶瓷、電子陶瓷件、手機結構件。

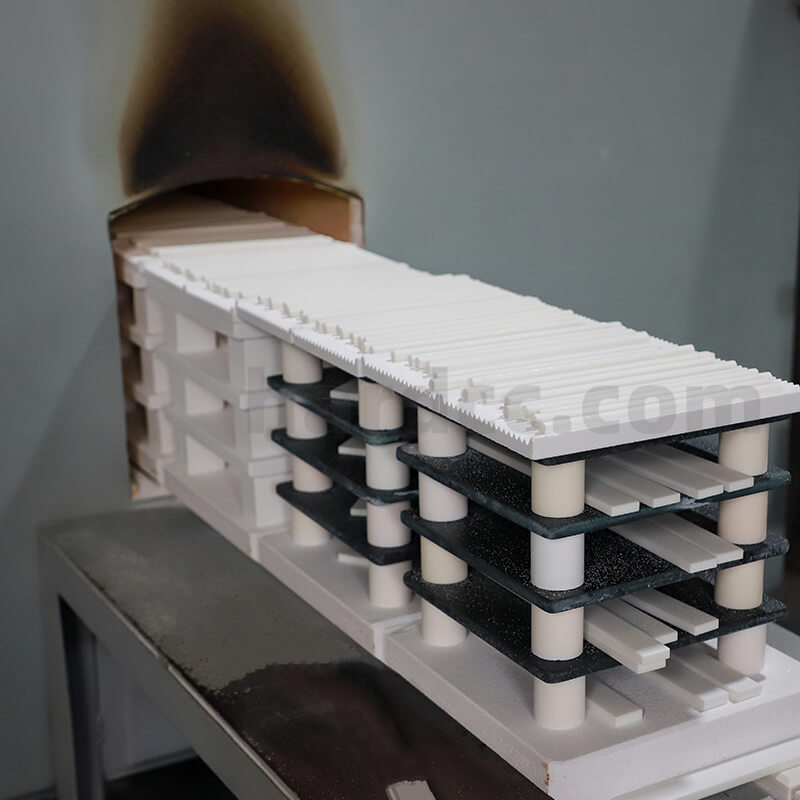

燒結是陶瓷從“粉體壓坯”變成“高強耐磨材料”的核心。

常見燒結方式:

-

常壓燒結(氧化鋁常用)

-

壓力燒結 / 熱壓燒結

-

氣壓燒結(氮化硅常用)

-

微波燒結

-

真空燒結

-

熱等靜壓(HIP) ——致密度可達 99.9%

燒結質量決定最終陶瓷的強度、密度、韌性、耐腐蝕性等性能。

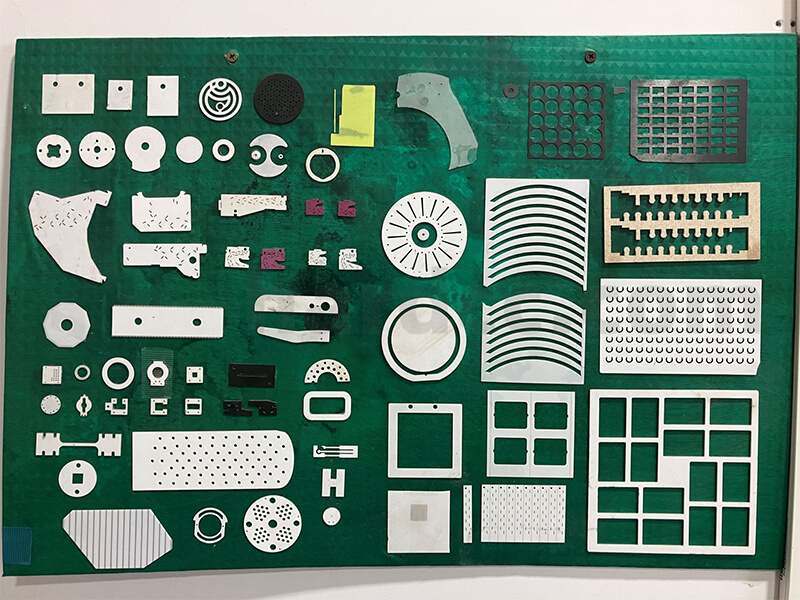

陶瓷硬度比金屬高得多,不能用普通刀具加工。后加工是最耗成本、最體現工廠實力的環節,包括:

1. 精磨(平面磨 / 外圓磨 / 內圓磨)

使用金剛石砂輪,精度可達 μm 級。

? 用于陶瓷環、陶瓷板、陶瓷軸、導桿等。

2. 拋光(鏡面拋光)

表面粗糙度可做到:

Ra ≤ 0.02 μm(鏡面級)

常用于:芯片載板、陶瓷閥片、陶瓷泵件。

3. 激光切割(適合薄片和精細輪廓)

激光切割陶瓷具有:

-

不接觸加工

- 切割精度 0.02mm

-

線寬可達 0.04mm

-

孔徑可到 0.04mm

- 切割厚度 0.1-9mm

-

熱影響區極小

適用于:陶瓷基片、陶瓷薄片、陶瓷微孔加工。

4. 超聲波加工(鉆小孔)

利用超聲波振動+磨料,適合深孔、小孔加工,例如:

-

φ0.1–2mm小孔

-

深徑比>10 的孔

5. CNC金剛石刀具車削

(僅用于氧化鋯、氮化硅、部分燒結前加工)

可用于螺紋、臺階、倒角等結構。

6. 層層研磨 + 數控成型

用于高精度尺寸與平面度要求極高的產品。

陶瓷表面可進一步強化性能:

-

金剛石涂層 / DLC 涂層(耐磨)

-

鍍膜(PVD / PECVD)

-

金屬化(Mo-Mn、銀漿)

-

刻蝕、雕刻標識

-

噴砂處理(表面增摩)

工業陶瓷從粉體到成型,從燒結到精密加工,每一個環節都會直接影響最終產品性能。

相比金屬加工的“切一切就能做”,

陶瓷更像是一個 材料科學 + 機械加工 + 精密工藝 的綜合體系。

對于終端設備企業來說——選擇具備成型、燒結、精密加工一體化能力的陶瓷工廠,會大幅提升產品一致性和可靠性。

海德精密陶瓷具有從精密陶瓷的研發/選材/設計、成型燒結、精密加工的強大綜合能力,歡迎廣大客戶前來咨詢合作。